本文转载自机器人技术与应用

本文来自于第八届中国机器人峰会上谭建荣院士题为《机器人设计及其数字孪生:关键技术与发展趋势》的报告。

▍ 一、研究背景与研究意义

智能制造是高端装备制造业发展的必然趋势,也是促进我国从制造大国向制造强国转变的必然之路。谈及智能制造就绕不开工业机器人,作为我国智能制造发展的重要内容之一,工业机器人也是推动中国制造向机械化、自动化、集成化与智能化发展的关键。

1.2 工业机器人:制造业再认识

1.3 机器人创新设计的七个方面

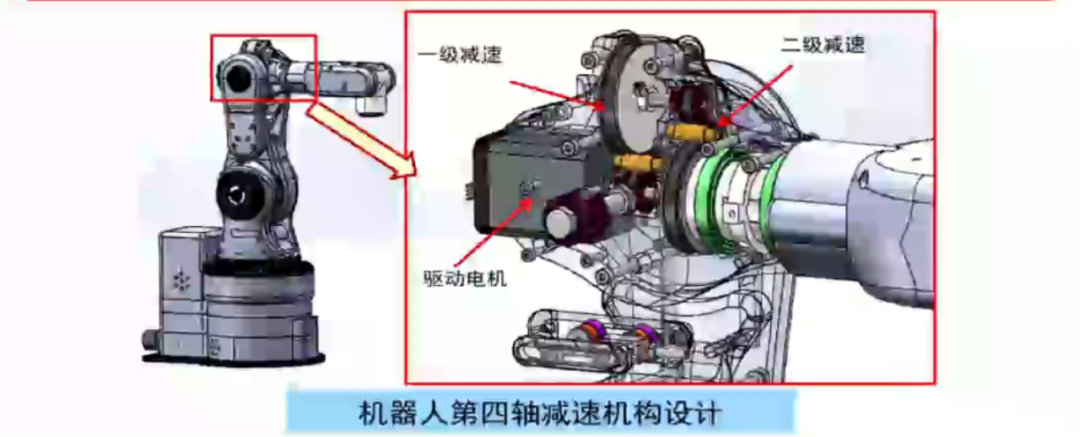

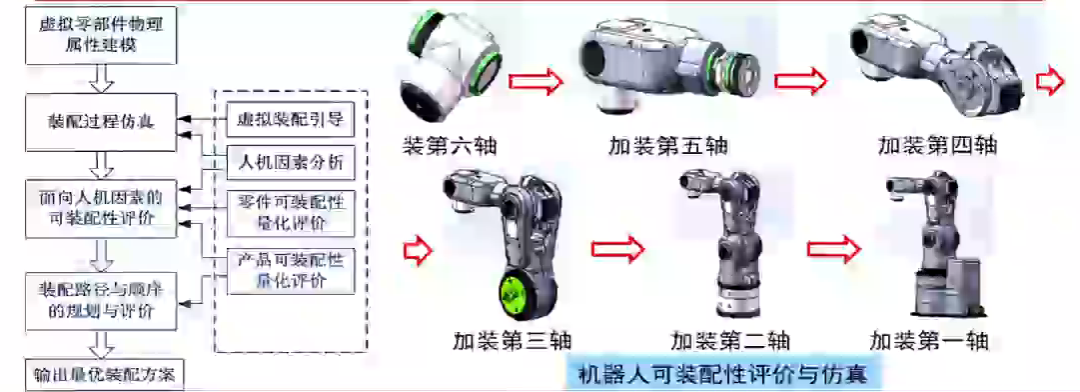

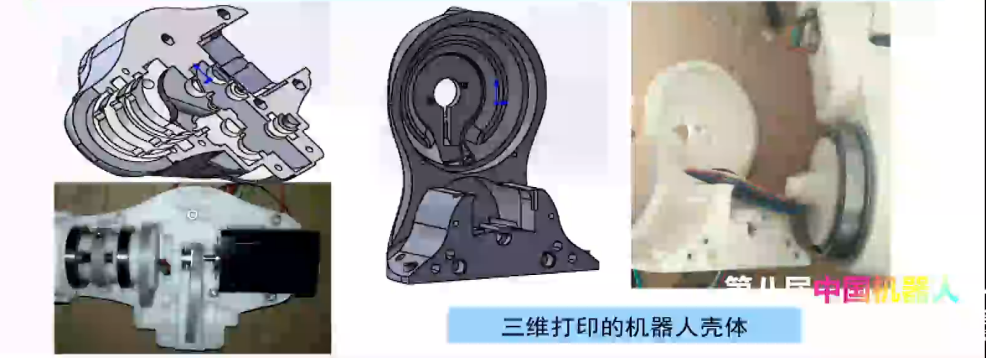

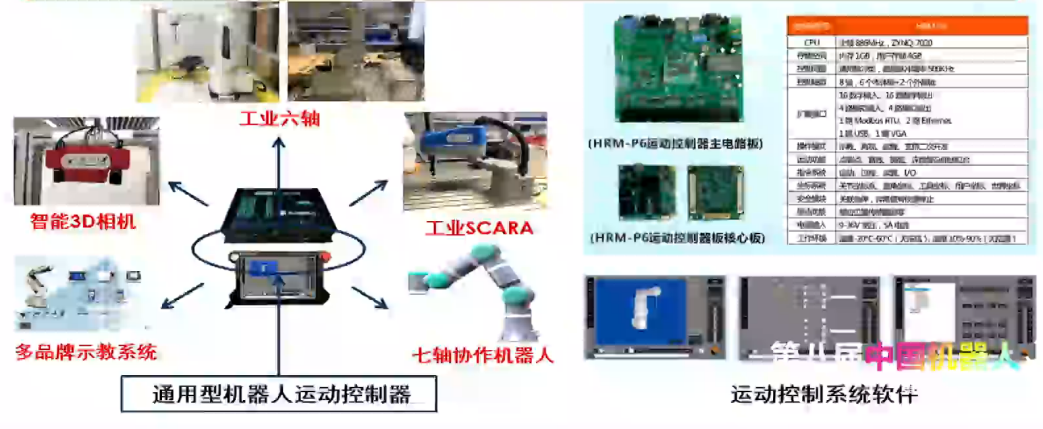

通过突破机器人本体设计与开发的各技术环节,构建机器人本体,结合机器人运动控制技术、机器人作业规划与示教技术的研究,开发工业机器人的软硬件成套系统。在实现支持多品牌机器人示教编程的同时,降低整机的系统成本。其中包括:关节减速机构设计、内部散热系统设计、机器人本体的可装配性分析、机器人本体3D打印制造、机器人高性能通用控制系统设计。

(1)关节减速机构设计

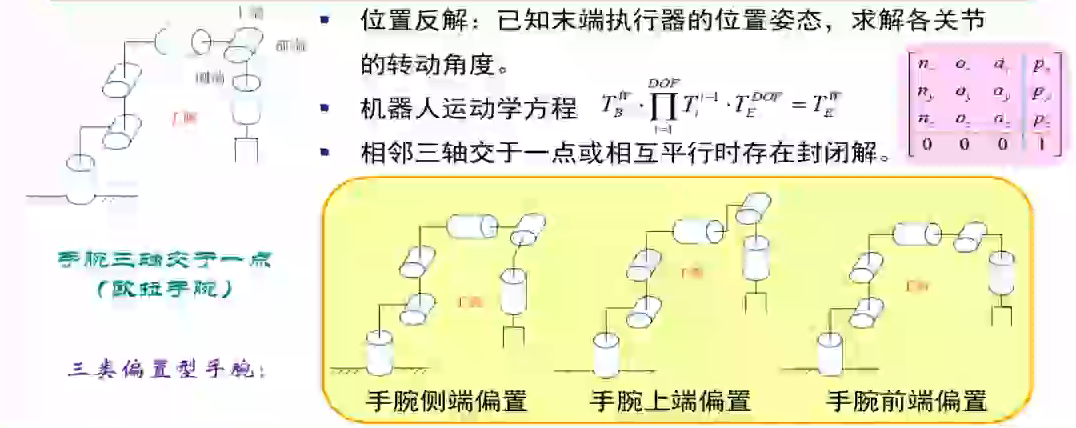

此外,协作工业机器人运动算法的提出,实现协作机器人运动控制算法库的创建。其中包括机器人正逆运动学和动力学、关节空间和笛卡尔空间的直线圆弧轨迹规划、带过渡段的连续轨迹规划、时间最优轨迹规划和外部轴算法等。

2.4 机器人视觉感知与自主学习

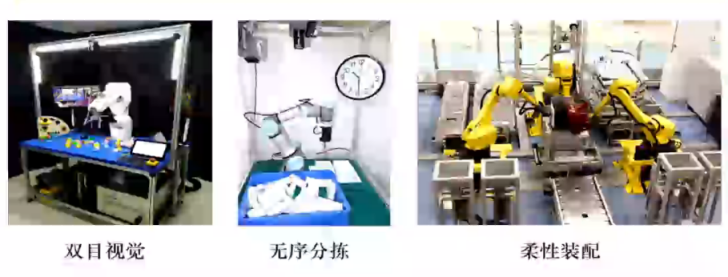

通过智能学习算法实现了机器人的自主操作(图7),独立自主完成抓取、装配、搬运等作业活动。

图7 机器人自主操作

基于机器学习的工业机器人视觉理解,通过深度学习、强化学习、迁移学习等手段,构建工业机器人视觉理解数学模型,对视觉感知系统获取的图像内容进行理解,实现工业机器人作业过程中目标提取、类别识别等任务。

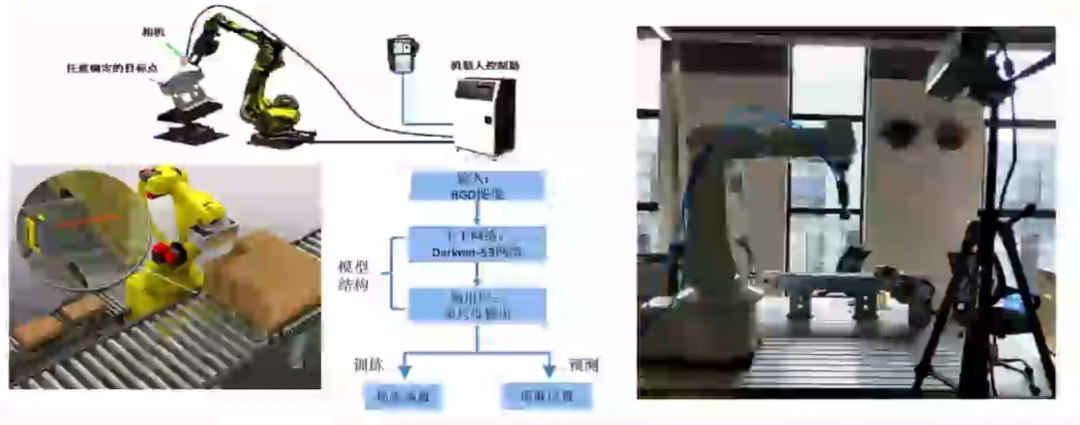

基于视觉反馈的工业机器人测量定位,提出了基于三维结构光的机械臂抓取位置检测方法(图8),采用深度信息替代彩色图中的蓝色通道,基于卷积神经网络的栅格化计算目标工件抓取位置,通过多尺度输出,应对不同尺寸的抓取位置检测。

图8 基于三维结构光的机械臂抓取位置检测方法

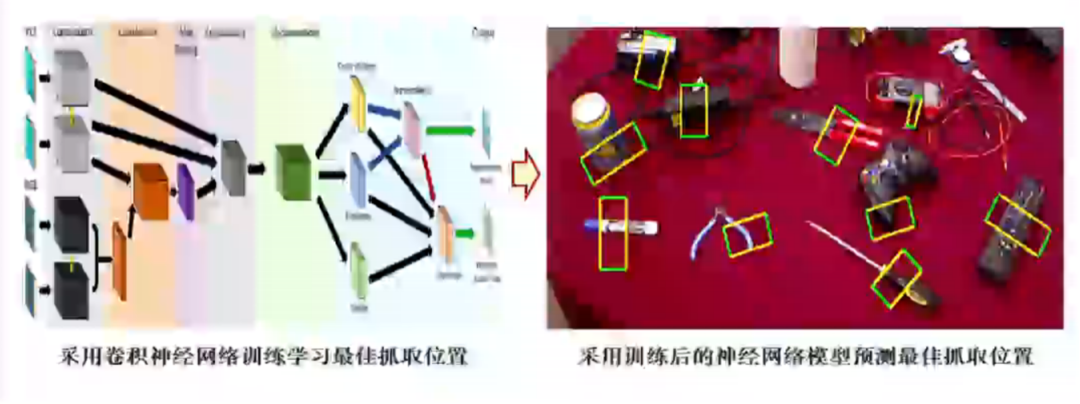

基于卷积神经网络的机器人最佳抓取位置预测(图9),提出了基于RGBD图像信息的机器人抓取位置学习预测方法,构建卷积神经网络计算不同抓取窗口的抓取概率,将计算所得最大概率的窗口选定为物体最佳抓取位置,从而准确预测不同物体的最佳抓取位置。

图9 基于卷积神经网络的机器人最佳抓取位置预测

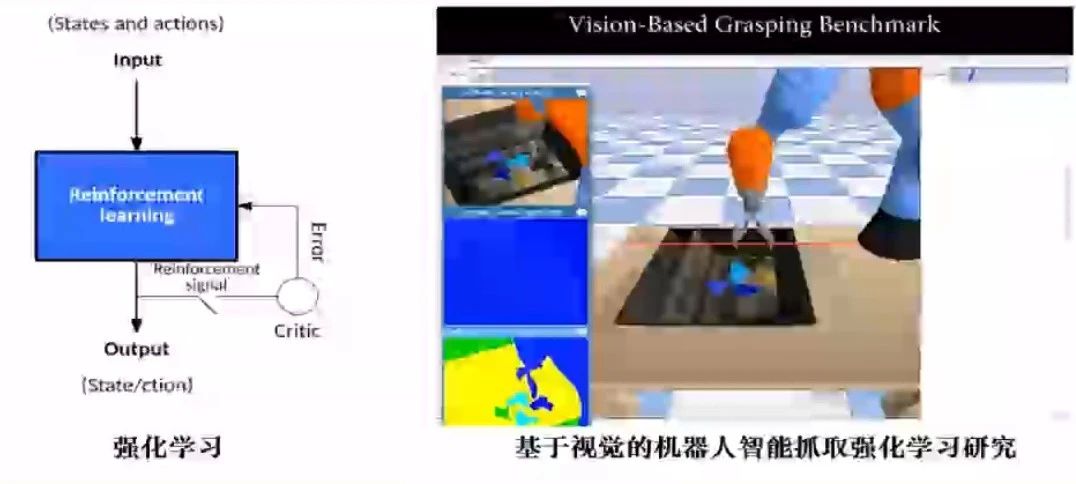

图10所示为工业机器人作业行为强化学习技术,工业机器人以“试错”的方式对其作业行为进行学习,通过与环境交互获得的奖赏来指导行为,从而使其获得最大的奖赏。强化学习中由环境提供的强化信号是对产生动作好坏做出的一种评价,而不是告诉系统如何去产生正确动作。

图10 机器人作业行为强化学习技术

2.5 机器人职业规划与布局设计

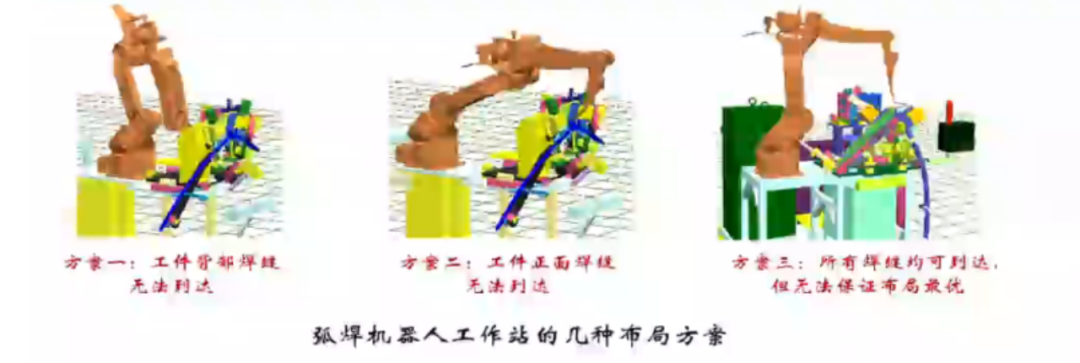

优化机器人布局应该满足两个条件:不仅能使机器人末端执行器以合理的姿态到达指定的空间位置,而且能使机器人完成任务的工作周期时间尽量短。然而,机器人工作站布局设计与作业规划存在一定的复杂性,通过研究发现,存在多种可行的作业拓扑顺序,当需要完成某项作业时,能够有多种方案。例如弧焊作业时,各条焊缝的焊接顺序可以变化(图11)。

图11 弧焊机器人工作站的几种布局方案

其次,机器人基座位置和作业拓扑顺序相互耦合,共同影响机器人工作时间。针对这一难点,提出基于蚁群算法的作业顺序规划与机器人布局协同优化方法,解决机器人的作业规划问题。一是提出广义逆可达工作空间相容性检测方法,快速建立机器人基座解空间;二、是提出机器人基座可行解空间离散网络的作业顺序蚁群优化算法,实现具有相同最优作业顺序的基座解空间划分;三是采用模式搜索算法,实现作业顺序确定条件下的机器人布局设计。

2.6 工业机器人虚拟示教与数字孪生

通过虚实交互反馈,在同一个界面下调用、使用多类型机器人的示教界面(图12)。通过集成构建ABB、发那科(FANUC)、安川、库卡等多个品牌机器人的编程器模拟界面,用户可以通过虚拟编程器的操作,进行相应虚拟和实体机器人的控制及相关功能操作,实现工业机器人的虚拟示教。

图12 多类型机器人的虚拟示教界面

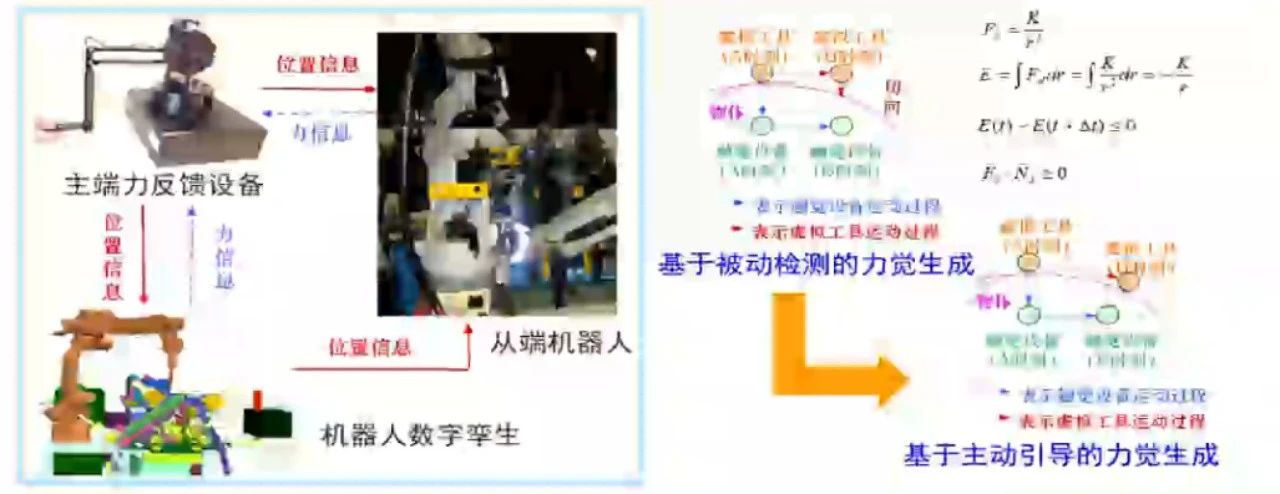

在这个基础上,初步实现工业机器人数字孪生遥操作技术(图13),基于主动引导的虚拟环境中接触力觉连续生成方法,通过数字孪生实现真实机器人的力反馈遥操作,使操作人员更真实地感知远程机器人操作对象,辅助操作人员更精准、便捷地完成操作任务。

图13 数字孪生遥操作技术

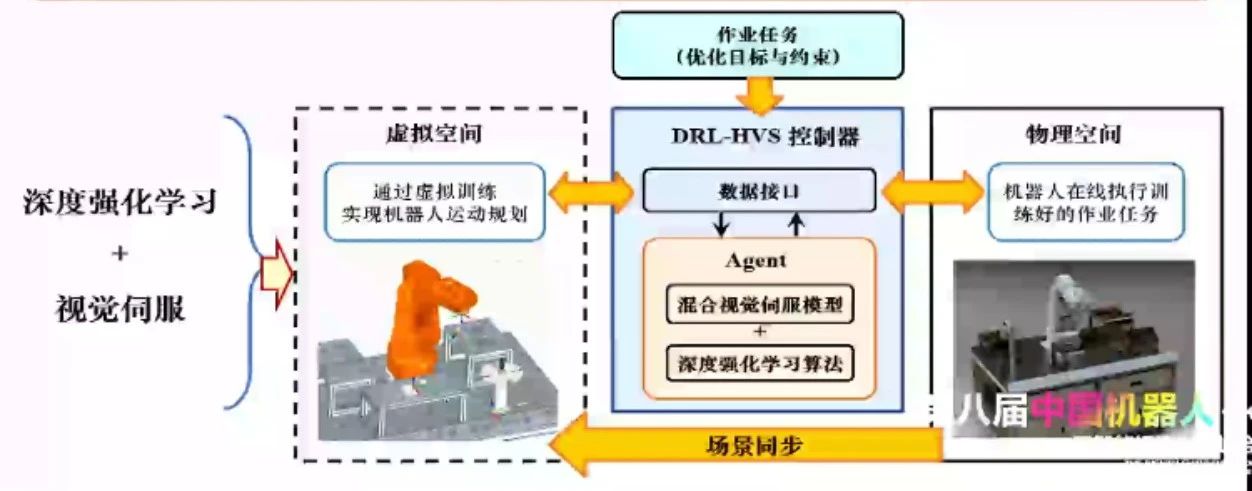

数字孪生环境下的机器人视觉伺服运动规划技术(图14),通过构建工业机器人作业的数字孪生环境,基于深度强化学习训练混合视觉伺服控制器,得到作业任务的最优运动方案,实现机器人运动的多约束自主规划。

图14 机器人视觉伺服运动规划技术

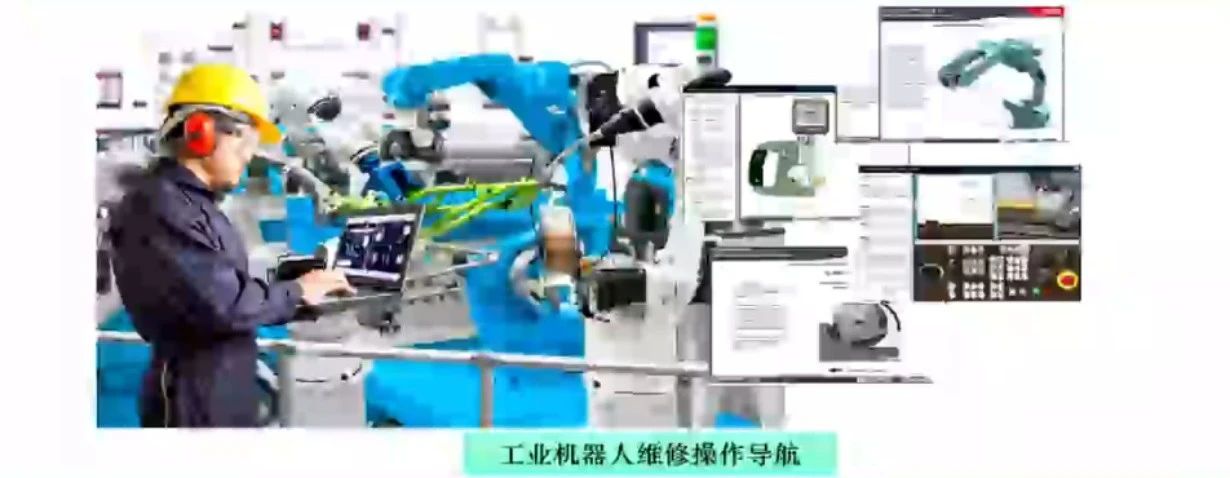

基于增强现实的工业机器人维修导航技术(图15),通过增强现实的数字孪生可视化虚实交互技术,实现工业机器人维修维护操作智能导航,将当前维修任务的工艺文件以虚拟维修指令的形式,引导维修人员进行故障处理,有效地提高工业机器人的维修维护效率。

图15 工业机器人维修操作导航

三、工业机器人应用实例

浙江大学等设计研发了具有自主知识产权的HRT系列四轴、六轴、七轴工业机器人本体系统及高性能通用控制系统,覆盖教育和工业应用领域(图16)。其中,笔者团队自主开发了一个机器人集成工作站,该小型工作站可以在工作站里形成有序的物流,有序的算法的验证。

图16 工业机器人本体系统、通用控制系统、机器人教学工作站

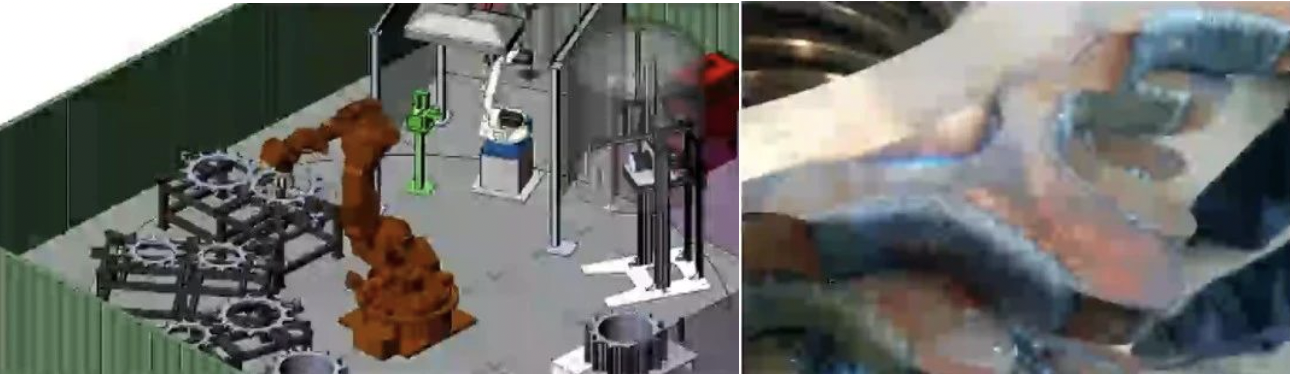

采用基于时空连续性的多机器运动干涉实时检测(图17)、基于智能计算的装备生产线布局多约束优化、基于虚拟人操作的任务工作流建模与求解(图18)等方法,解决了焊缝不可达和焊接干湿的问题,最终提高了装备生产线的设计(图19)效率、设计质量,缩短了装备生产线的开发周期。

图17 基于时空连续性的多机器人运动干涉实时检测

图18 基于虚拟人操作的任务工作流建模与求解

图19 宁波信泰福特Focus车门焊接线设计

车辆齿盘堆焊(图20)要求在一个工位上实现齿盘焊接后直接形成符合设计要求的齿面,并集成上下料、焊接、检测、码垛等多项功能。在此过程中,如何确定影响齿盘表面多层堆焊质量的主要焊接工艺参数及其取值方案,如何考虑工装设计与工艺流程设计、生产线规划的协同优化,如何实现搬运与焊接机器人的协同作业,以及与外围自动化辅助设备的控制集成,成为主要的技术难点。

图20 车辆齿盘堆焊

浙江大学设计研发了面向多品牌工业机器人的虚拟示教编程系统(图21),通过构建不同品牌示教器与单一机器人本体间的映射关系,实现多品牌工业机器人一体化示教。虚拟示教可以通过人、机器人在同样虚拟的界面下进行人机对话,学习到机器人如何编程。

图21 多品牌虚拟示教器及虚拟示教编程系统

除此之外,一系列从正向设计到创新设计的关键技术与应用:超大型低能耗大型空分装备设计制造技术,高档数控机床数字化正向设计的关键技术,大吨位深拉伸液压装备设计制造关键技术,一类高端龙门加工中心创新设计关键技术,电梯大批量定制设计与数字化智能化技术,数控机床远程监控、诊断与虚拟维修技术,大型舰船分段制造的作业模拟与优化技术,机器人作业布局规划与智能制造应用技术,重大装备产品性能设计、计算与仿真技术,数字化装配关键技术在航天产品中的应用等,帮助一批企业实现了数字化转型。

综上所述,笔者认为,工业机器人对于我国智能制造的发展有着举足轻重的作用,笔者带领的团队在相关项目研发上得到党和国家领导人的高度重视。在从“制造大国”向“制造强国”迈进的道路上,需要各方力量协同合作、久久为功。加快培养人才尤其是具有全球竞争力的高层次人才,不断激发出其巨大的创新能量,推动“中国制造”走向“中国智造”,为全面建设社会主义现代化国家、全面推进中华民族伟大复兴提供强大支撑、贡献更大力量。

山东优宝特智能机器人有限公司(简称“优宝特机器人”)是山东省政府引进的高科技企业。公司核心团队具有山东大学、中国科学院自动化所等知名院校背景,长期进行人工智能、特种机器人研究与开发。公司入选山东省“泰山产业领军人才计划", “济南市引进海内外高层次创业人才计划”。获“国家级高新技术企业”、“山东省专精特新中小企业”、山东省创新型中小企业“济南市瞪羚企业”等荣誉。是应急管理部煤矿机器人协同创新中心、矿山机器人创新应用联盟、山东院士专家联合会人工智能与机器人专业委员会、山东省教育厅机器人与智能系统协同创新中心、山东省自动化学会等组织的成员理事单位。

公司致力于腿足式仿生机器人和液压特种机器人产品开发,产品已应用于煤矿、电力、石化、教育等行业。申报并承担国家级项目2项、省部级项目2项。项目“电动四足机器人关键技术及应用”获山东省技术发明奖二等奖。公司荣获第十一届中国创新创业大赛山东赛区“科创之星”称号。

公司申请专利50多件,已经授权发明专利12件、实用新型专利3件。获“第四届山东省专利奖二等奖”。